কণার কঠোরতা হল এমন একটি মানের সূচক যার উপর প্রতিটি ফিড কোম্পানি খুব বেশি মনোযোগ দেয়। গবাদি পশু এবং হাঁস-মুরগির খাবারে, উচ্চ কঠোরতা দুর্বল স্বাদের কারণ হবে, খাদ্য গ্রহণ কমিয়ে দেবে এবং এমনকি স্তন্যপায়ী শূকরের মুখে আলসারও সৃষ্টি করবে। তবে, যদি কঠোরতা কম হয়, তাহলে পাউডারের পরিমাণ বৃদ্ধি পাবে। বড়, বিশেষ করে মাঝারি এবং বড় শূকর এবং মাঝারি হাঁসের পেলেট পোল্ট্রি ফিডের কম কঠোরতা ফিড গ্রেডিংয়ের মতো প্রতিকূল মানের কারণগুলির কারণ হবে। কীভাবে নিশ্চিত করবেন যে ফিডের কঠোরতা মানের মান পূরণ করে? একটি ফিড পণ্যের কঠোরতা, ফিড সূত্রের সমন্বয় ছাড়াও, ফিড উৎপাদন প্রক্রিয়াজাতকরণ প্রযুক্তি পেলেট ফিডের কঠোরতার উপর গুরুত্বপূর্ণ প্রভাব ফেলে।

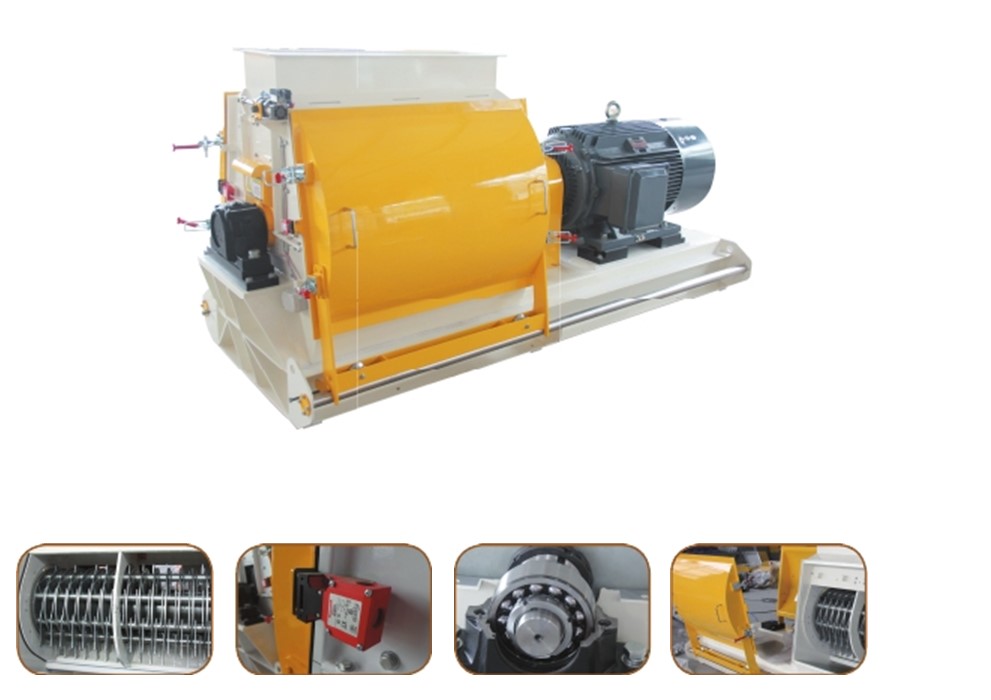

১. কণার কঠোরতার উপর গ্রাইন্ডিং প্রক্রিয়ার প্রভাব।

গ্রাইন্ডিং প্রক্রিয়ায় কণার কঠোরতার ক্ষেত্রে যে বিষয়টি গুরুত্বপূর্ণ ভূমিকা পালন করে তা হল কাঁচামালের গ্রাইন্ডিং কণার আকার: সাধারণভাবে বলতে গেলে, কাঁচামালের গ্রাইন্ডিং কণার আকার যত সূক্ষ্ম হবে, কন্ডিশনিং প্রক্রিয়ার সময় স্টার্চের জেলটিনাইজ করা তত সহজ হবে এবং পেলেটগুলিতে বন্ধন প্রভাব তত শক্তিশালী হবে। এটি ভাঙা যত কঠিন হবে, কঠোরতা তত বেশি হবে। প্রকৃত উৎপাদনে, বিভিন্ন প্রাণীর উৎপাদন কর্মক্ষমতা এবং রিং ডাই অ্যাপারচারের আকার অনুসারে ক্রাশিং কণার আকারের প্রয়োজনীয়তা যথাযথভাবে সমন্বয় করা উচিত।

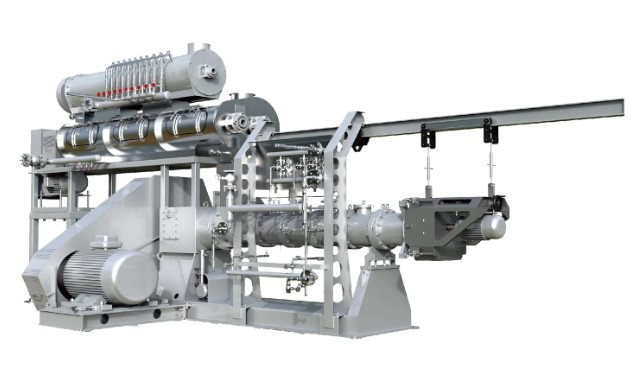

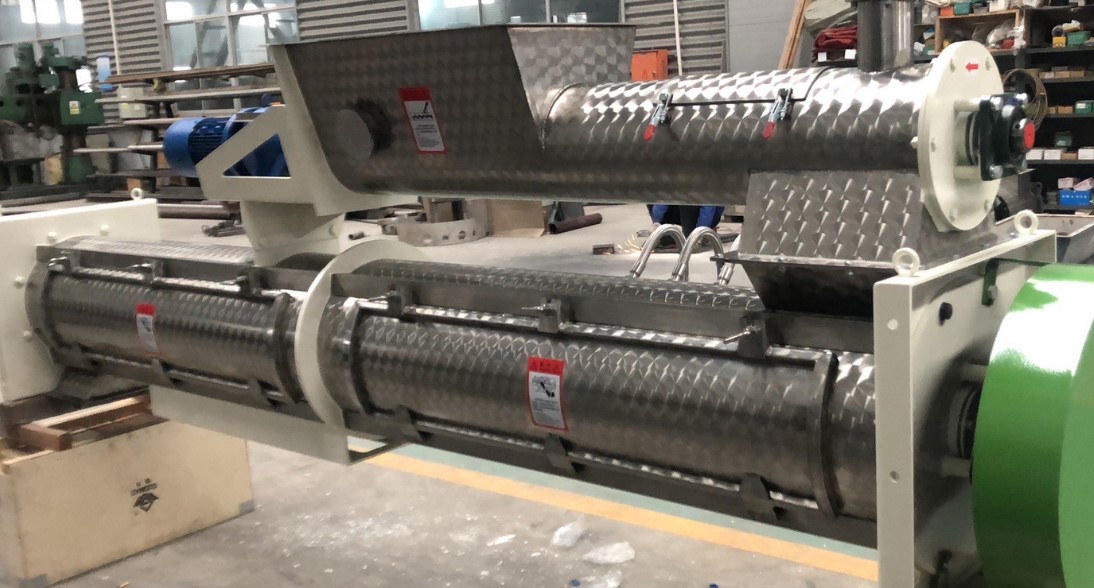

2. কণার কঠোরতার উপর পাফিং প্রক্রিয়ার প্রভাব

কাঁচামালের পাফিং ট্রিটমেন্টের মাধ্যমে, কাঁচামালের বিষাক্ত পদার্থ অপসারণ করা যায়, ব্যাকটেরিয়া মারা যায়, ক্ষতিকারক পদার্থ নির্মূল করা যায়, কাঁচামালের প্রোটিন বিকৃত করা যায় এবং স্টার্চ সম্পূর্ণরূপে জেলটিনাইজ করা যায়। বর্তমানে, পাফ করা কাঁচামালগুলি প্রধানত উচ্চ-গ্রেডের স্তন্যপায়ী শূকরের খাদ্য এবং বিশেষ জলজ পণ্য খাদ্য উৎপাদনে ব্যবহৃত হয়। বিশেষ জলজ পণ্যের জন্য, কাঁচামাল পাফ করার পরে, স্টার্চ জেলটিনাইজেশনের মাত্রা বৃদ্ধি পায় এবং গঠিত কণাগুলির কঠোরতাও বৃদ্ধি পায়, যা পানিতে কণাগুলির স্থায়িত্ব উন্নত করার জন্য উপকারী। পাফ করা শূকরের খাদ্যের জন্য, কণাগুলি খসখসে হওয়া প্রয়োজন এবং খুব বেশি শক্ত নয়, যা পাফ করা শূকরদের খাওয়ানোর জন্য উপকারী। তবে, পাফ করা স্তন্যপায়ী শূকরের পেলেটে উচ্চ মাত্রার স্টার্চ জেলটিনাইজেশনের কারণে, ফিড পেলেটের কঠোরতাও তুলনামূলকভাবে বড়।

৩. ফিডের কঠোরতার উপর তেল ইনজেকশন প্রক্রিয়ার প্রভাব যোগ করুন।

কাঁচামালের মিশ্রণ বিভিন্ন কণা আকারের উপাদানগুলির অভিন্নতা উন্নত করতে পারে, যা কণার কঠোরতা মূলত সামঞ্জস্যপূর্ণ রাখতে এবং পণ্যের গুণমান উন্নত করতে উপকারী। শক্ত পেলেট ফিড উৎপাদনে, মিক্সারে 1% থেকে 2% আর্দ্রতা যোগ করলে পেলেট ফিডের স্থায়িত্ব এবং কঠোরতা উন্নত হবে। তবে, আর্দ্রতা বৃদ্ধি কণার শুকানোর এবং ঠান্ডা করার উপর নেতিবাচক প্রভাব ফেলে। এটি পণ্য সংরক্ষণের জন্যও সহায়ক নয়। ভেজা পেলেট ফিড উৎপাদনে, পাউডারে 20% থেকে 30% পর্যন্ত আর্দ্রতা যোগ করা যেতে পারে। কন্ডিশনিং প্রক্রিয়ার তুলনায় মিশ্রণ প্রক্রিয়ার সময় প্রায় 10% আর্দ্রতা যোগ করা সহজ। উচ্চ-আর্দ্রতা-আর্দ্রতা উপাদান থেকে তৈরি দানাগুলির কঠোরতা কম, ভেজা এবং নরম এবং ভাল স্বাদ রয়েছে। এই ধরণের ভেজা পেলেট ফিড বৃহৎ আকারের প্রজনন উদ্যোগে ব্যবহার করা যেতে পারে। ভেজা পেলেটগুলি সাধারণত সংরক্ষণ করা কঠিন এবং সাধারণত উৎপাদনের পরপরই খাওয়াতে হয়। মিশ্রণ প্রক্রিয়ার সময় তেল যোগ করা ফিড উৎপাদন কর্মশালায় একটি সাধারণভাবে ব্যবহৃত তেল যোগ করার প্রক্রিয়া। ১% থেকে ২% গ্রীস যোগ করলে কণার কঠোরতা কমানোর উপর খুব একটা প্রভাব পড়ে না, অন্যদিকে ৩% থেকে ৪% গ্রীস যোগ করলে কণার কঠোরতা উল্লেখযোগ্যভাবে কমে যায়।

৪. কণার কঠোরতার উপর বাষ্প কন্ডিশনিংয়ের প্রভাব।

পেলেট ফিড প্রক্রিয়াকরণের ক্ষেত্রে বাষ্প কন্ডিশনিং একটি গুরুত্বপূর্ণ প্রক্রিয়া, এবং কন্ডিশনিং প্রভাব সরাসরি পেলেটের অভ্যন্তরীণ গঠন এবং চেহারার গুণমানকে প্রভাবিত করে। বাষ্পের গুণমান এবং কন্ডিশনিং সময় দুটি গুরুত্বপূর্ণ কারণ যা কন্ডিশনিং প্রভাবকে প্রভাবিত করে। উচ্চ-মানের শুষ্ক এবং স্যাচুরেটেড বাষ্প উপাদানের তাপমাত্রা বৃদ্ধি এবং স্টার্চকে জেলটিনাইজ করার জন্য আরও তাপ সরবরাহ করতে পারে। কন্ডিশনিং সময় যত বেশি হবে, স্টার্চ জেলটিনাইজেশনের মাত্রা তত বেশি হবে। মান যত বেশি হবে, গঠনের পরে কণার কাঠামো তত ঘন হবে, স্থিতিশীলতা তত ভাল হবে এবং কঠোরতা তত বেশি হবে। মাছের খাবারের জন্য, ডাবল-লেয়ার বা মাল্টি-লেয়ার জ্যাকেট সাধারণত কন্ডিশনিংয়ের জন্য ব্যবহার করা হয় যাতে কন্ডিশনিং তাপমাত্রা বৃদ্ধি পায় এবং কন্ডিশনিং সময় বাড়ানো যায়। এটি পানিতে মাছের খাবারের কণার স্থিতিশীলতা উন্নত করতে আরও সহায়ক এবং কণার কঠোরতাও সেই অনুযায়ী বৃদ্ধি পায়।

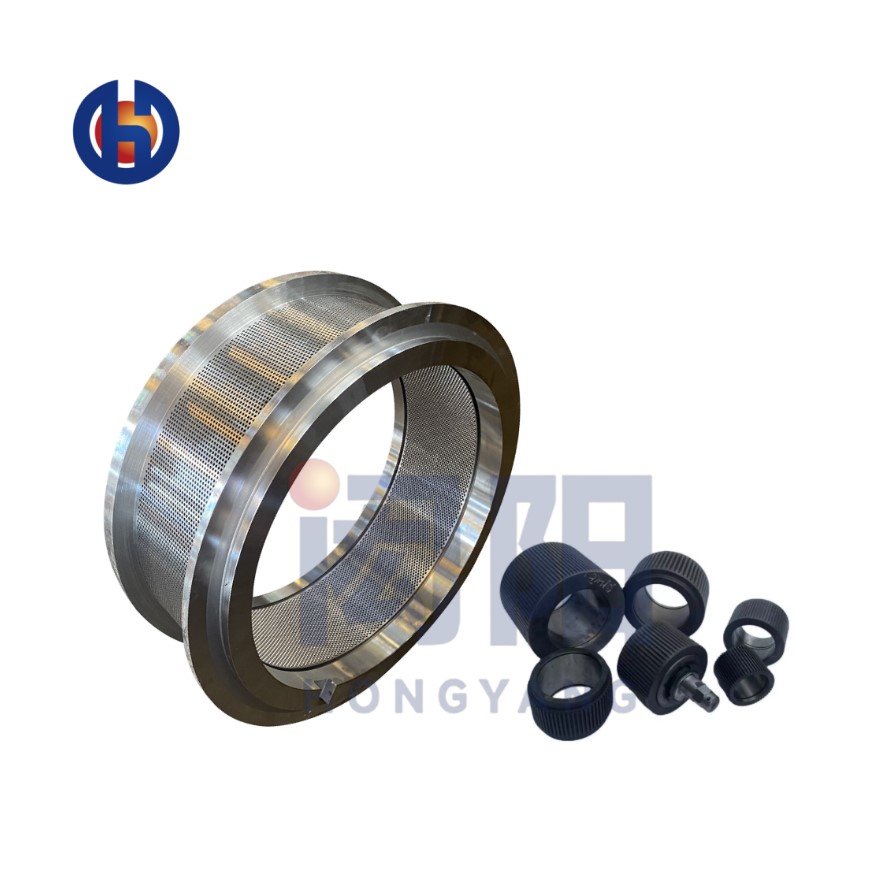

5. কণার কঠোরতার উপর রিং ডাইয়ের প্রভাব।

ফিড পেলেট মিলের রিং ডাইয়ের অ্যাপারচার এবং কম্প্রেশন অনুপাতের মতো প্রযুক্তিগত পরামিতি পেলেটগুলির কঠোরতাকে প্রভাবিত করে। রিং ডাই দ্বারা গঠিত পেলেটগুলির কঠোরতা একই অ্যাপারচার সহ কিন্তু কম্প্রেশন অনুপাত বৃদ্ধির সাথে সাথে বিভিন্ন কম্প্রেশন অনুপাত উল্লেখযোগ্যভাবে বৃদ্ধি পায়। একটি উপযুক্ত কম্প্রেশন অনুপাত রিং ডাই নির্বাচন করলে উপযুক্ত কঠোরতার কণা তৈরি হতে পারে। কণার দৈর্ঘ্য কণার চাপ বহন ক্ষমতার উপর উল্লেখযোগ্য প্রভাব ফেলে। একই ব্যাসের কণার জন্য, যদি কণাগুলিতে কোনও ত্রুটি না থাকে, তাহলে কণার দৈর্ঘ্য যত বেশি হবে, পরিমাপ করা কঠোরতা তত বেশি হবে। উপযুক্ত কণার দৈর্ঘ্য বজায় রাখার জন্য কাটারের অবস্থান সামঞ্জস্য করলে কণার কঠোরতা মূলত সামঞ্জস্যপূর্ণ থাকতে পারে। কণার ব্যাস এবং ক্রস-সেকশনাল আকৃতিও কণার কঠোরতার উপর একটি নির্দিষ্ট প্রভাব ফেলে। এছাড়াও, রিং ডাইয়ের উপাদান পেলেটের চেহারার গুণমান এবং কঠোরতার উপরও একটি নির্দিষ্ট প্রভাব ফেলে। সাধারণ ইস্পাত রিং ডাই এবং স্টেইনলেস স্টিলের রিং ডাই দ্বারা উত্পাদিত পেলেট ফিডের মধ্যে স্পষ্ট পার্থক্য রয়েছে।

৬. কণার কঠোরতার উপর স্প্রে-পরবর্তী প্রক্রিয়ার প্রভাব।

নির্দিষ্ট সময়ের মধ্যে খাদ্য পণ্যের সংরক্ষণের সময় বাড়ানোর জন্য এবং পণ্যের মান উন্নত করার জন্য, খাদ্য কণাগুলির প্রয়োজনীয় শুকানো এবং ঠান্ডা করার প্রক্রিয়াকরণ প্রয়োজন। কণাগুলির কঠোরতা পরিমাপের পরীক্ষায়, একই পণ্যের জন্য বিভিন্ন শীতল সময়ের সাথে একাধিকবার কণাগুলির কঠোরতা পরিমাপ করে, এটি দেখা গেছে যে কম কঠোরতাযুক্ত কণাগুলি শীতল সময়ের দ্বারা উল্লেখযোগ্যভাবে প্রভাবিত হয় না, অন্যদিকে বৃহত্তর কঠোরতাযুক্ত কণাগুলি শীতল সময়ের সাথে বৃদ্ধি পায়। সময় বাড়ার সাথে সাথে কণার কঠোরতা হ্রাস পায়। এর কারণ হতে পারে কণার ভিতরে জল নষ্ট হওয়ার সাথে সাথে কণাগুলির ভঙ্গুরতা বৃদ্ধি পায়, যা কণার কঠোরতাকে প্রভাবিত করে। একই সময়ে, কণাগুলিকে দ্রুত বৃহৎ বায়ু আয়তনের সাথে ঠান্ডা করার পরে এবং ধীরে ধীরে ছোট বায়ু আয়তনের সাথে ঠান্ডা করার পরে, এটি দেখা গেছে যে প্রথমটির কঠোরতা পরবর্তীটির তুলনায় কম ছিল এবং কণাগুলির পৃষ্ঠের ফাটল বৃদ্ধি পেয়েছিল। এটিও উল্লেখ করার মতো যে বড় শক্ত কণাগুলিকে ছোট কণাগুলিতে গুঁড়ো করলে কণাগুলির কঠোরতা উল্লেখযোগ্যভাবে হ্রাস পেতে পারে।

পোস্টের সময়: মার্চ-১৪-২০২৪